Maximieren Sie Ihre Laserschneidleistung: Wie Optimyzer die Produktivität um 20 % steigert

Fertigungsunternehmen verwenden Laserschneidmaschinen hauptsächlich zum Schneiden von Blechteilen. Diese vielseitigen Maschinen können saubere Schnitte in einer Vielzahl von Materialien ausführen, darunter Baustahl, Edelstahl, Aluminium und viele andere.

Schnelle, saubere Schnitte mit einer Lasermaschine für jedes Material und jede Dicke zu machen, ist keine leichte Aufgabe. Der Maschinenbediener muss für jede Einstellung die besten Werte auswählen:

Während sich der Schneidkopf über die Oberfläche bewegt, schmilzt der Laserstrahl das Material und der Schneidgasstrom bläst es weg. Die Vorschubgeschwindigkeit, Fokuslage und Laserleistung beeinflussen, wie viel Wärme auf das Material übertragen wird. Die Menge der aufgenommenen Wärme hängt auch von der Art des Materials, seiner Dicke und der Temperatur des Materials ab. Der Gasdruck, der Düsenabstand, der Düsendurchmesser und der Düsentyp beeinflussen, wie das geschmolzene Metall von der neu erzeugten Schnittfuge weggeblasen wird. Der Gasstrom kühlt auch das Metall ab und kann je nach Art des verwendeten Gases eine Oxidation verursachen oder verhindern. Maschinenbediener müssen ein perfektes Gleichgewicht aller Einstellungen finden, um das Metall richtig zu schmelzen und wegzublasen. Dieses Gleichgewicht schafft Schnitte von ausgezeichneter Qualität. Ein Maschinenbediener kann Stunden an der Maschine verbringen, um dieses Gleichgewicht zu finden.

Die Einstellungen der Maschine beeinflussen nicht nur die Qualität des Schnitts, sondern auch die Kosten für den Betrieb der Maschine.

Einige Unternehmen haben sehr gute Maschinenbediener mit jahrelanger Erfahrung, die wissen, wie man die Einstellungen für jede Aufgabe abstimmt. Aufgrund des wachsenden Problems des Fachkräftemangels finden viele Unternehmen nicht genügend qualifizierte Maschinenbediener. In vielen Fällen verlassen sich die Bediener auf die vom Maschinenhersteller empfohlenen Einstellungen. Diese Einstellungen sind sehr konservativ und nicht speziell auf die Maschine, das Material und die Anforderungen des Kunden optimiert.

All dies führt zu Produktivitätsverlusten, hohen Kosten und einem größeren CO2-Fußabdruck.

Finden Sie mithilfe von KI schneller bessere Einstellungen

GaussML hat Optimyzer entwickelt, einen KI-Assistenten, der produzierenden Unternehmen hilft, ihre Produktivität zu steigern. Bediener erhalten Einstellungsvorschläge von Optimyzer, um sie an der Maschine auszuprobieren, und melden dann die Ergebnisse zurück. Wenn Optimyzer bereits Erfahrung mit der Maschine hat, führt dies den Bediener in weniger als 5 Versuchen zu besseren Einstellungen.

Fertigungsunternehmen nutzen Optimyzer, um bessere Einstellungen für Flachbett-, Rohr- und 3D-Laserschneidmaschinen zu finden. Sie optimieren erfolgreich verschiedene Maschinen der Top-Maschinenhersteller: Amada, Bystronic, Prima Power, TRUMPF und viele mehr. Optimyzer hilft den Bedienern, schneller und mit besserer Qualität zu schneiden, und gleichzeitig Ressourcen zu schonen, für eine breite Palette von Materialien und Dicken von 0,15 mm bis 25 mm.

Durchschnittliche Ergebnisse aus über 100 Optimierungen

60 % schnellere Schnitte

23 % weniger Gasverbrauch

28 % verbesserte Qualität

Fertig in weniger als 5 Versuchen

Wie funktioniert Optimyzer?

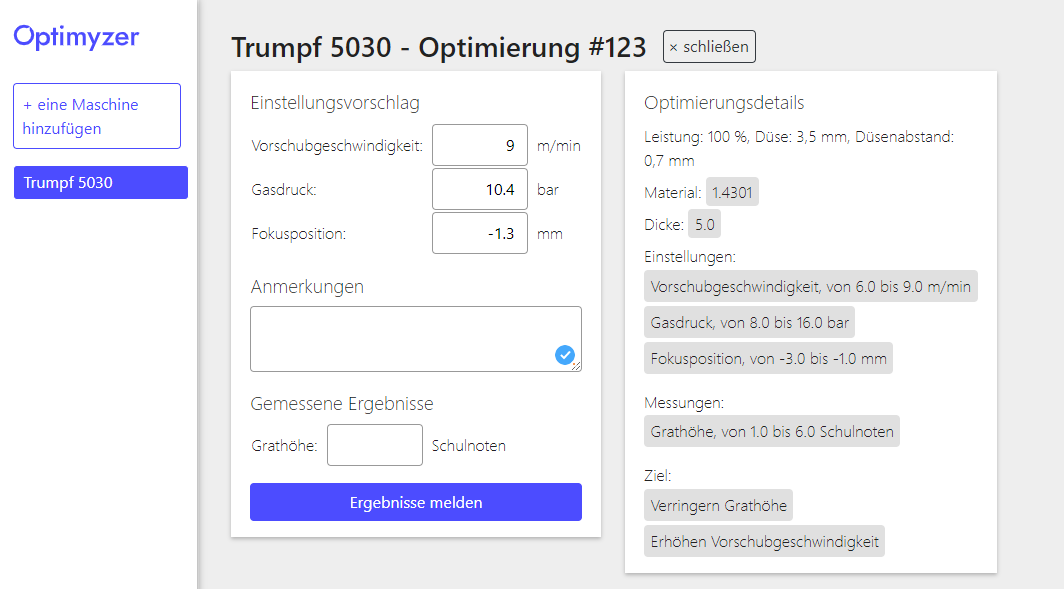

Unsere Kunden erstellen ihre Maschine schnell über unsere einfache Benutzeroberfläche. Bediener erstellen eine neue Optimierung für das Material, das sie schneiden möchten. Die am häufigsten optimierten Einstellungen sind die Vorschubgeschwindigkeit, der Gasdruck und die Fokuslage. Der Bediener definiert auch, wie die Ergebnisse gemessen werden und was er erreichen möchte. Unsere KI ist in der Lage, subjektives Qualitätsfeedback zu verarbeiten, wie die in einer 1-6 Schulnote gemessene Gratbildung. Ziel der Optimierung ist in den meisten Fällen ein möglichst schneller Schnitt bei gleichbleibender oder verbesserter Schnittqualität.

Die Maschinenbediener übertragen die vorgeschlagenen Einstellungen auf die Maschine und führen einen Schnitt durch. Sie liefern nach Begutachtung des Bauteils ein subjektives Maß für die Gratbildung und in manchen Fällen auch für die Schnittspalte. Es sind keine zusätzlichen Sensoren oder Hardware erforderlich, nur ein Bediener, ein Laptop oder Tablet und Ihre Maschine Optimyzer aktualisiert sofort seinen digitalen Zwilling der Maschine und des Materials und liefert einen neuen Vorschlag zum Ausprobieren an der Maschine. Der Bediener kann diese Schritte nach Bedarf wiederholen, bis er mit dem Ergebnis zufrieden ist.

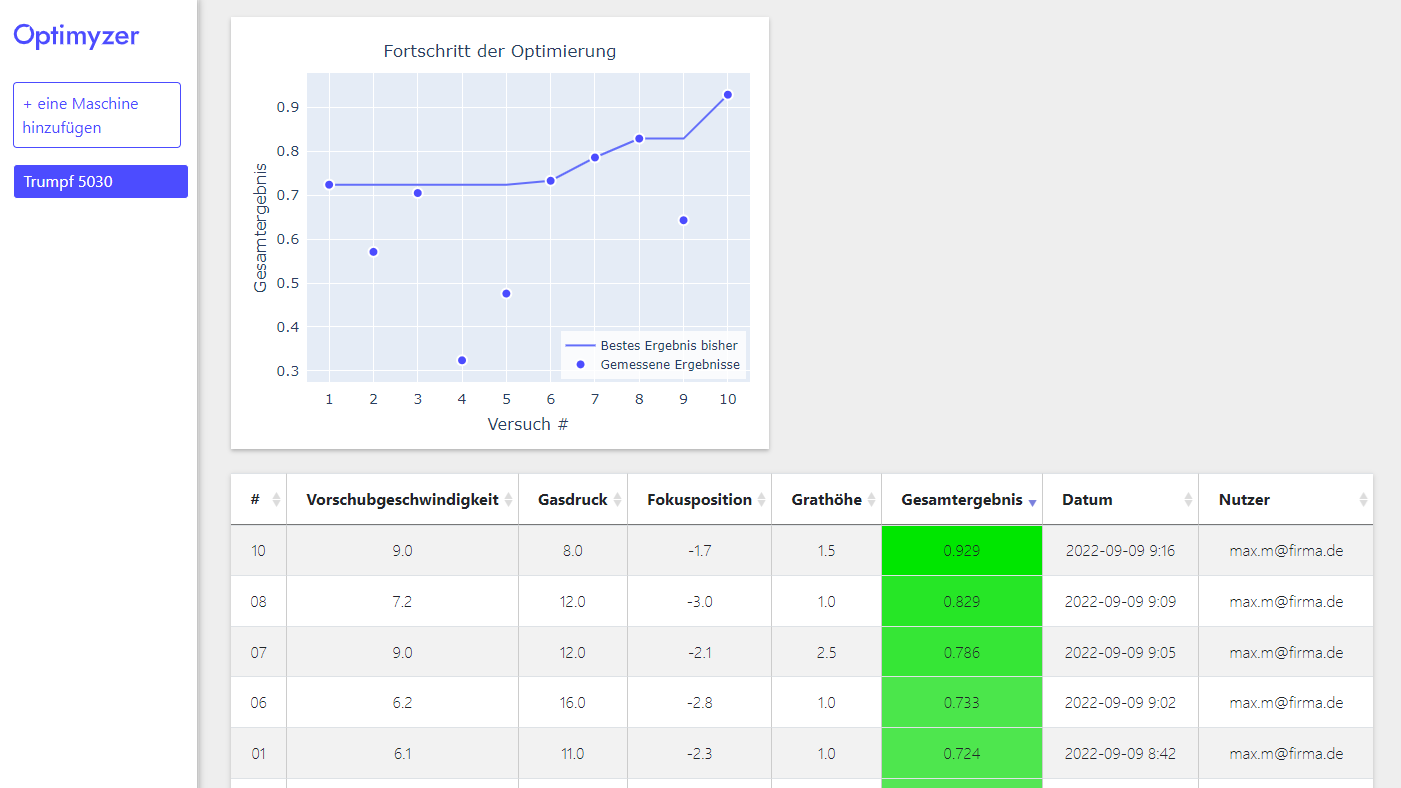

Optimyzer hilft dem Maschinenbediener, die besten Einstellungen zu finden, um so schnell wie möglich qualitativ hochwertige Schnitte zu produzieren. Unsere Kunden entscheiden, was sie bei jeder Optimierung priorisieren möchten: Geschwindigkeit, Qualität, Ressourcen oder eine Kombination davon. Nach dem Ausführen einer Optimierung kann der Bediener die leistungsstärksten Einstellungen auf der Maschine speichern. Jeder Versuch wird ordnungsgemäß dokumentiert und bequem auf einer sortierbaren Tabelle angezeigt. Diese Informationen helfen dem Bediener zu verstehen, welche Einstellungen gut funktioniert haben und welche nicht. Die Versuchstabelle auf Optimyzer bleibt verfügbar, sodass der Bediener später andere gute Einstellungen verwenden kann, die eine höhere Geschwindigkeit, eine bessere Qualität oder einen geringeren Schneidgasverbrauch haben.

Erfahren Sie noch heute, wie Sie die Effizienz Ihrer Laserschneidmaschinen steigern können.

Demo anforden