⚡ Kurzzusammenfassung

- GaussML hat im April 2025 eine Finanzierungsrunde i.H.v. 390.000 Euro von strategischen Investoren mit umfassender Expertise in der Fertigung und KI erhalten

- Diese Investition wird GaussMLs Mission beschleunigen, Fertigungsexpertise durch KI zu demokratisieren

- Die Finanzierung wird Teamerweiterung, Produktentwicklung und europäisches Wachstum durch Partnerschaften wie Würth Italia unterstützen

- GaussMLs einzigartiger "Small Data"-Ansatz liefert 20% Produktivitätsverbesserungen in verschiedenen Fertigungsprozessen in nur wenigen Stunden, nicht Monaten

2025-05-20

Ein wichtiger Meilenstein auf unserer Mission, eine effizientere Fertigung mit KI zu ermöglichen

Als ich beschloss, meinen komfortablen Job bei Bosch, mitten in der Pandemie und mit einem Baby auf dem Weg zu verlassen, um mein eigenes Startup zu gründen, wusste ich, dass der Weg vor mir schwierig sein würde. In den letzten Jahren habe ich jede Herausforderung mit einer klaren Vision gemeistert: Die Fertigung durch on-demand, KI-gestütztes Expertenwissen nachhaltiger zu gestalten. Wir haben einen weiten Weg zurückgelegt, von unserem ersten Python-basierten Prototyp bis hin zu einer Lösung, die Herstellern täglich hilft, ihre Produktivität um 20% zu steigern. Heute freue ich mich, bekannt geben zu können, dass GaussML erfolgreich eine Finanzierungsrunde i.H.v. 390.000 Euro von strategischen Angel-Investoren mit umfassender Expertise in der Fertigung und künstlichen Intelligenz (KI) abgeschlossen hat.

Diese Investition stammt von einer bemerkenswerten Gruppe von Menschen, die weit mehr als nur Kapital einbringen. Unsere Investoren sind Führungskräfte von Fertigungsunternehmen, Gründer, ehemalige Vizepräsidenten von Giganten wie Autodesk und SodaStream sowie erfahrene Vertriebsleiter und CFOs. Ihre kombinierte Expertise in Fertigungsbetrieben, KI-Lösungen und dem Skalieren von Startups bietet GaussML strategische Anleitung, die sich in unserer nächsten Wachstumsphase als unschätzbar wertvoll erweisen wird.

Bei GaussML fühlen wir uns glücklich, diese Finanzierung in einer kritischen Zeit für die Fertigungsindustrie erfolgreich gesichert zu haben. Unternehmen weltweit stehen vor einem beispiellosen Fachkräftemangel, wobei unschätzbar wertvolles Fertigungswissen buchstäblich mit den erfahrenen Bedienern, die in den Ruhestand gehen, aus der Tür geht. Gleichzeitig üben Marktunsicherheit, steigende Energiekosten und Lieferkettenprobleme immensen Druck auf die Produktionseffizienz aus. Dies schafft einen perfekten Sturm, in dem Hersteller hochmoderne KI-Lösungen einsetzen müssen, um wettbewerbsfähig zu bleiben.

Mit dieser Investition verstärken wir unsere Mission, Fertigungsexpertise durch KI zu demokratisieren. Das Kapital ermöglicht es uns, unser Team mit wichtigen neuen Talenten in den Bereichen Vertrieb und Entwicklung zu erweitern, unsere Produktentwicklung zu beschleunigen und unsere europäische Expansion durch strategische Partnerschaften zu unterstützen. Am wichtigsten ist, dass es uns ermöglicht, unseren einzigartigen "Small Data"-Ansatz gemeinsam mit unseren Kunden weiter zu verfeinern, greifbare Ergebnisse nach nur einer Handvoll Experimente zu liefern und jedem Bediener an jeder Maschine eine Leistung auf Expertenebene zu ermöglichen.

Die Krise des Fertigungs-Know-hows

Politikwenden der großen Wirtschaftsmächte im Jahr 2025 haben erhebliche Unsicherheiten auf den Weltmärkten verursacht. Hersteller bewegen sich in einem Umfeld, in dem Zölle und Gegenzölle mit wenig Vorwarnung angekündigt und wieder aufgehoben werden, was zu Volatilität in zuvor stabilen und vorhersehbaren Lieferketten führt und erhebliche Preisschwankungen bei Rohstoffen und Fertigprodukten verursacht. Diese schnellen Marktveränderungen zwingen Hersteller, ihre Beschaffungsstrategien und Produktionsstandorte zu überdenken, zu einem Zeitpunkt, an dem sie bereits beispiellosen Herausforderungen bei der Aufrechterhaltung ihrer betrieblichen Exzellenz gegenüberstehen.

Jahrzehntelang verließen sich Fertigungsunternehmen auf erfahrene Bediener - Meister ihres Fachs, die eine laufende Maschine vom Parkplatz aus hören und bemerken können, wenn etwas nicht stimmt. Diese qualifizierten Arbeitskräfte sammelten jahrelange Expertise und lernten, Maschinen durch zahllose Stunden des Versuchs und Irrtums für optimale Leistung einzustellen. Da diese Experten in den Ruhestand gehen, erleben Unternehmen einen Know-how-Verlust, der dazu führt, dass ihre Maschinen weit unter ihrem Spitzenpotenzial betrieben werden.

Der traditionelle Ansatz zur Prozessparameteroptimierung kann im digitalen und KI-Zeitalter nicht mithalten. Jede Kombination von Material, Produkt und Maschine erfordert spezifische Prozessparameter. Wenn eine neue Maschine, ein neues Material oder ein neues Produkt ankommt, beginnt der Prozess von vorne. Häufig verbringt ein Maschinenbediener, Prozessingenieur oder Bereichsleiter wochenlang damit, Experimente durchzuführen, um anständige Parameter für jede Fertigungsaufgabe zu finden. Wenn sie mit anderen Aufgaben überlastet sind, greifen sie möglicherweise einfach auf alte Parameter oder konservative Parameter vom Maschinenhersteller zurück. In jedem Fall ist das Ergebnis dasselbe: suboptimale Leistung, die Ressourcen verschwendet und die Produktivität einschränkt.

Der effiziente Betrieb einer Produktionslinie kann für ein Fertigungsunternehmen entscheidend sein. Wir haben durch zahlreiche Kundengespräche festgestellt, dass ihre Industriemaschinen in der Regel nur mit 80% ihrer potenziellen Produktivität laufen. Für einen mittelständischen Hersteller mit zehn Maschinen bedeutet dies, dass jährlich Produktivität im Wert von €500.000 ungenutzt bleibt. Multipliziert man dies über den gesamten Fertigungssektor, sprechen wir von Milliarden an ungenutzter Produktivität. Hersteller brauchen mehr denn je hochmoderne Werkzeuge, um ihre Maschinen effizient zu betreiben und wettbewerbsfähig zu bleiben.

Seit OpenAI ChatGPT auf den Markt gebracht hat, haben wir eine Explosion von KI-Lösungen erlebt, die den Fertigungsmarkt überschwemmen und automatisierte Qualitätskontrolle, geringere Ausfallzeiten durch vorausschauende Wartung und viele andere Anwendungen versprechen. Die meisten dieser kostenintensiven Lösungen erfordern zusätzlichen IoT-Sensoren, monatelange Datenerfassung und komplexe Integration mit bestehenden Systemen. Aber seien wir realistisch: Die meisten Hersteller können es sich nicht leisten, Zeit und Geld in langwierige Implementierungsprojekte mit ungewissem Ausgang zu investieren. Sie brauchen Lösungen, die sofortige Ergebnisse mit minimalem Risiko liefern - besonders, wenn sie bereits darum kämpfen, genügend Leute zu finden, um ihre Produktionslinien am Laufen zu halten.

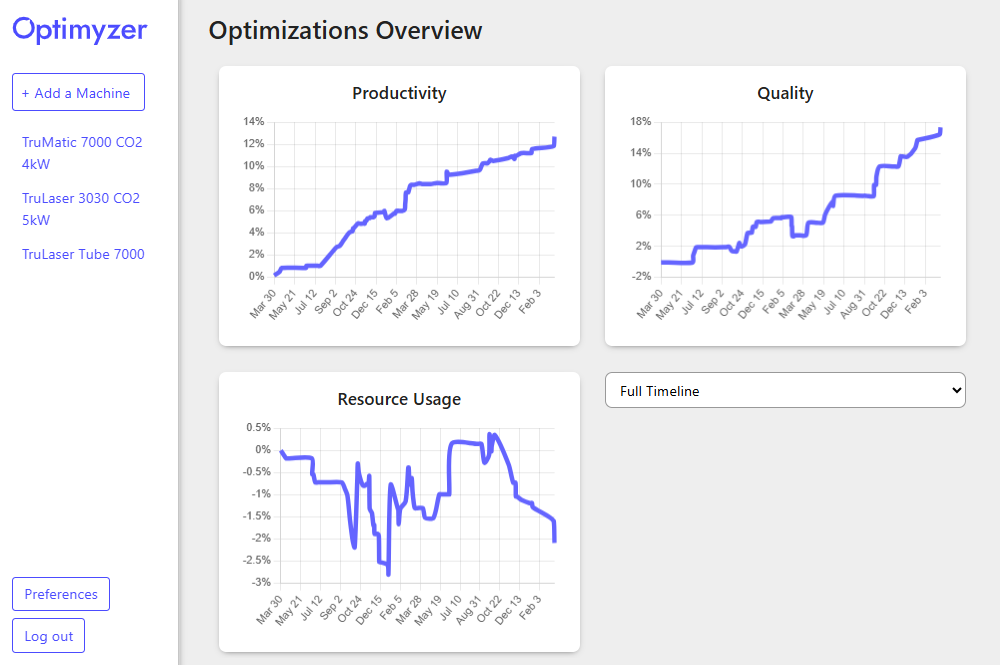

Unsere Arbeit mit Steinhart Metallwarenfabrik seit 2022 ist ein Leuchtturm für das, was möglich ist, wenn Hersteller mit der richtigen Einstellung die richtigen Werkzeuge erhalten. Vor der Implementierung unserer Lösung verbrachten ihre Bediener Stunden damit, die Schneidparameter für jede neue Aufgabe manuell einzustellen. Der Prozess hing stark von der Erfahrung der Bediener ab und führte oft zu verschwendeter Produktivität und zeitaufwändiger Nacharbeit. Nach der Implementierung von Optimyzer erzielten sie eine 16%ige Steigerung der Produktivität und reduzierten die Zeit, die Bediener für manuelle Nacharbeit aufwenden, drastisch. Wie uns ihr Geschäftsführer mitteilte, zeichnet sich "der smarte Optimyzer durch seine Benutzerfreundlichkeit aus" – genau das, was Hersteller in der heutigen herausfordernden Umgebung brauchen.

Unser einzigartiger "Small Data"-Weg

Wenn die meisten Menschen "KI" hören, denken sie sofort an riesige Datensätze und teure Infrastruktur. Die gängige Weisheit besagt, dass "Daten das neue Gold sind" und dass künstliche Intelligenz Tausende - wenn nicht Millionen - von Datenpunkten benötigt, um aussagekräftige Vorhersagen zu treffen. Aber diese Annahme ist nicht immer wahr, besonders wenn man den richtigen Ansatz für das Problem hat.

Meine Reise mit der "Small Data"-KI-Optimierung für die Fertigung begann während meines Postdoc am Inria Forschungsinstitut in Frankreich. Ich arbeitete an einer faszinierenden Herausforderung: humanoiden Robotern beizubringen, schnell die Unterschiede zwischen ihren internen physikalischen Modellen und ihrem tatsächlichen Verhalten in der realen Welt zu verstehen. Traditionelle Ansätze hätten Hunderte von teuren Experimenten erfordert, was nicht praktikabel war. Wir brauchten eine Lösung, die Ergebnisse nach nur wenigen Bewegungen des Roboters liefern konnte.

Diese Einschränkung trieb mich dazu, Algorithmen zu entwickeln, die maximalen Wert aus begrenzten Datenpunkten extrahieren konnten. Anstatt sich auf klassische neuronale Netzwerkmodelle zu verlassen, baute ich intelligente digitale Zwillinge, die verstanden, wie physikalische Systeme funktionieren und erkennen konnten, wann sie nicht wissen, wie sich das System verhalten wird. Die Ergebnisse waren bemerkenswert - der Roboter konnte sich mit nur einer Handvoll sorgfältig ausgewählter Experimente an die reale Welt anpassen.

Als ich zum Bosch Center for Artificial Intelligence kam, hatte ich die Gelegenheit, ähnliches Denken auf industrielle Prozessoptimierungsherausforderungen in verschiedenen Fertigungsbereichen anzuwenden. Die Parallelen waren auffällig - sowohl Roboter als auch Fertigungsmaschinen sind teure Ausrüstungen, die in komplexen physischen Umgebungen arbeiten, wo kleine Parameteranpassungen zu dramatisch unterschiedlichen Ergebnissen führen können. Die Erfahrung bestärkte meinen Glauben, dass ein "Small Data"-Ansatz revolutionieren könnte, wie Hersteller ihre Prozesse optimieren.

Ich verließ Bosch im August 2020 und begann sofort mit der Entwicklung der ersten Version von Optimyzer, unserem KI-Copiloten für die Fertigung - ein rudimentärer Algorithmus ohne Benutzeroberfläche. Diese frühen Tage waren herausfordernd; ich programmierte bis spät in die Nacht, während ich mich auf die Ankunft meines ersten Kindes vorbereitete. Die ersten Ergebnisse waren vielversprechend genug, um einige Maschinenhersteller zu überzeugen, dass dieser Ansatz enormen Wert für Kunden bieten könnte, die mit der Prozessoptimierung kämpfen, und so erhielt GaussML die ersten Ergebnisse auf echten Laserschneidemaschinen.

Die erste benutzerfreundliche Version von Optimyzer ermöglichte es Kunden, isolierte Optimierungen für bestimmte Materialien und Maschinen zu erstellen. Obwohl funktional, nutzte sie nicht das volle Potenzial unseres Ansatzes. Der Durchbruch kam mit unserer zweiten Hauptversion, die Optimierungen über eine Maschine hinweg verband, um Wissenstransfer zu ermöglichen. Dies entfesselte die wahre Kraft unserer Lösung - nach einer Handvoll Optimierungen auf derselben Maschine konnte Optimyzer mit seinem allerersten Parametervorschlag für neue Materialien oder Teile hervorragende Leistungen erzielen.

GaussMLs "Small Data"-Ansatz erhielt seine erste erfolgreiche Validierung mit Blechverarbeitungsunternehmen wie Steinhart Metallwarenfabrik und Haimerl Lasertechnik GmbH, die zu unseren frühesten Befürwortern wurden. Ihre Bereitschaft, eine kaum erprobte Lösung von einem kleinen Startup zu testen, gab uns die reale Validierung, die wir brauchten. Als sich die Nachricht über unsere Ergebnisse verbreitete, begann GaussML, Interesse von größeren Organisationen zu wecken - Tier-1-Automobilzulieferern und sogar OEMs. Mit jeder neuen Optimierung erhielten wir wertvolle Branchenerfahrung, die uns half, Optimyzer zu verfeinern, um immer schnellere Ergebnisse für unsere Kunden zu liefern.

Unsere strategische Partnerschaft mit Würth Italia, die Anfang dieses Jahres bekannt gegeben wurde, markierte einen entscheidenden Moment auf unserem Wachstumsweg. Als einer der führenden Industrielieferanten Europas mit über 40.000 Kunden allein in Italien bietet uns Würth einen Vertriebskanal, für dessen Aufbau wir Jahre gebraucht hätten. Ihr Expertenteam versteht die täglichen Herausforderungen, mit denen Hersteller konfrontiert sind, und kann die Prozesse identifizieren, bei denen Optimyzer den größten Wert liefern wird.

Die Reise vom Konzept zum marktfähigen Produkt hat bestätigt, was unseren Ansatz einzigartig macht: Während andere KI-Lösungen monatelange Datenerfassung und Integration erfordern, liefert Optimyzer greifbare Produktivitätsverbesserungen an einem einzigen Nachmittag. Durch den Fokus auf schnelle Erfolge, die sofortigen ROI generieren, hat GaussML Vertrauen bei Kunden aufgebaut, die oft skeptisch gegenüber langwierigen KI-Implementierungsprojekten mit ungewissem Ausgang sind.

Strategische Investoren bieten weit mehr als einen Kapitalschub

Kapital für ein Startup zu beschaffen, dreht sich nie nur ums Geld. Es geht darum, die richtigen Partner zu finden, die nicht nur "von der Seitenlinie anfeuern", sondern die Vision des Gründers aktiv mit ihrer Expertise und ihrem Netzwerk unterstützen. Nachdem wir GaussML erfolgreich durch unsere kritische Validierungsphase gebootstrapped haben, entschieden wir uns für die Zusammenarbeit mit Business Angels, die praktischere Unterstützung und branchenspezifische Verbindungen bieten konnten.

Unsere Angel-Runde von €390.000, die im April 2025 abgeschlossen wurde, bietet weit mehr als Betriebskapital. Wir sind äußerst stolz darauf, eine bemerkenswerte Gruppe strategischer Investoren mit tiefer Expertise in Fertigung, KI und der Skalierung von Technologieunternehmen gewonnen zu haben. Sie sind Fertigungsdirektoren, Gründer und erfahrene Führungskräfte, die fest an unsere Vision glauben und die Herausforderungen verstehen, die GaussML löst.

Unsere Angel-Gruppe umfasst Veteranen aus den Bereichen Technologie und KI. Ben Schrauwen und Samir Hanna, beide ehemalige Führungskräfte bei Autodesk mit mehreren erfolgreichen Startups, bringen unschätzbare Erfahrung im Skalieren von KI-Unternehmen mit. Ihr Hintergrund im Aufbau von Softwarelösungen für den Fertigungssektor passt perfekt zu unserer Mission, Fertigungsexpertise für alle zugänglich zu machen.

"Ich habe in GaussML investiert wegen der starken technischen Mentalität des Gründers, des Wettbewerbsvorteils ihres Small-Data-Ansatzes und ihres validierten Geschäftsmodells. Nachdem ich Jonathan seit unserem Treffen in einem Accelerator 2020 verfolgt habe, war ich von GaussMLs frühen Erfolgen überzeugt und wusste, dass das Team dieses Unternehmen zur Exzellenz führen würde." — Mario Turić, Unternehmer und Angel-Investor

Man sagt, es braucht ein Dorf, um ein Kind großzuziehen, und dank dieser Investitionsrunde kann GaussML nun auf viele neue Unterstützer zählen, die begierig darauf sind, Türen zu neuen Kunden zu öffnen, Anleitung zur Marktpositionierung zu geben und uns zu helfen, die Komplexitäten von Enterprise-Verkaufszyklen zu navigieren. Sie sind auch maßgeblich an der Vorbereitung unserer nächsten Finanzierungsphase beteiligt - einer Seed-Runde, die für 2026 geplant ist und unsere Expansion über die DACH-Region und Italien hinaus in den breiteren europäischen Markt vorantreiben wird.

Mit der zunehmenden Dynamik unserer Partnerschaft mit Würth Italia, und wachsendem Interesse von multinationalen Herstellern ist GaussML positioniert, um die Marktchance sofort zu nutzen. Diese Finanzierung gibt uns die Ressourcen, auf diese Nachfrage zu reagieren und gleichzeitig unsere Technologie weiter zu verfeinern und neue Fähigkeiten zu entwickeln, die unseren Wettbewerbsvorteil erweitern.

Der Weg vor uns

Diese Finanzierungsrunde markiert den Beginn eines spannenden neuen Kapitels für GaussML. Während GaussML als Bootstrapped-Startup bemerkenswerte Fortschritte gemacht hat, ermöglicht uns dieser Kapitalzufluss, unsere Vision für eine nachhaltigere Fertigung zu beschleunigen.

So investieren wir dieses Kapital, um unsere Wirkung zu maximieren:

In erster Linie erweitern wir unser Team mit strategischen Einstellungen in technischen und kommerziellen Rollen. Stefano Chiavegati, der 2023 als Freelancer zu uns kam, wurde im April 2025 unser erster offizieller Mitarbeiter. Wir streben den Aufbau eines technischen Vertriebsteams an, das die Herausforderungen versteht, mit denen Hersteller konfrontiert sind, und das transformative Potenzial unserer Technologie.

Auf der Produktseite erweitern wir unsere KI-Fähigkeiten, um Herstellern noch mehr Wert zu bieten. Bei GaussML streben wir stets danach, Optimierungen einfacher und schneller durchführbar zu machen. Wir nutzen strategisch externe Auftragnehmer, um diese Entwicklung zu beschleunigen, während wir unsere internen Fähigkeiten aufbauen, um sicherzustellen, dass GaussML seinen technologischen Vorsprung im "Small Data"-Ansatz zur Fertigungsoptimierung beibehält.

Diese Investitionen stimmen mit unseren ehrgeizigen Zielen für 2025-2026 überein: mehr Kunden zu erreichen und GaussML als führende Fertigungsoptimierungslösung in ganz Europa zu etablieren. Unsere nächste Finanzierungsrunde, geplant für 2026, wird unsere Expansion weiter beschleunigen und es uns ermöglichen, zusätzliche europäische Märkte wie Frankreich, Großbritannien, Spanien und Polen anzuvisieren.

Die Marktchance vor uns ist beträchtlich - mit Millionen von Industriemaschinen weltweit. Was mich am meisten begeistert, ist, dass wir bereits die Validierung unseres Ansatzes sowohl bei KMUs als auch bei größeren Unternehmen sehen. Jeder Hersteller, unabhängig von der Größe, steht vor der Herausforderung, seine Prozesse zu optimieren und den Wert seiner Ausrüstung zu maximieren. Unser KI-Copilot bietet einen einzigartig zugänglichen Weg, dieses Problem zu lösen, indem er sofortigen ROI ohne komplexe Implementierungsprojekte liefert.

Obwohl die industrielle KI nicht die gleiche Aufmerksamkeit erhält wie verbraucherorientierte KI-Anwendungen, ist die potenzielle Wirkung enorm. Indem wir jeden Maschinenbediener so effektiv machen wie jemanden mit jahrzehntelanger Erfahrung, können wir sicherstellen, dass jede Maschine effizient betrieben wird. Das ist die Art von transformativem Wandel, der unser Team jeden Tag motiviert. Mit unserer gesicherten Angel-Finanzierung ist GaussML besser positioniert als je zuvor, um diese Vision zu verwirklichen.

Schließen Sie sich unserer industriellen Transformation an

Während wir in diese nächste Wachstumsphase eintreten, suchen wir aktiv nach Partnern, die unsere Vision für eine effizientere und nachhaltigere Fertigungsindustrie teilen.

Wenn Sie ein Hersteller sind, der das verborgene Potenzial seiner Maschinen freisetzen möchte, würden wir Ihnen gerne zeigen, wie Optimyzer mit minimalem Aufwand sofortige Produktivitätsgewinne liefern kann. Für Branchenexperten und Vertriebsprofis, die leidenschaftlich die Fertigung transformieren möchten, bauen wir ein Team auf, das die Zukunft der industriellen KI gestalten wird.

Interessiert, mehr zu erfahren? Verbinden Sie sich mit uns auf LinkedIn oder kontaktieren Sie uns direkt über unsere Website. Ob Sie ein potenzieller Kunde, Partner oder Teammitglied sind, wir freuen uns darauf, gemeinsam mit Ihnen Werte zu schaffen.

Hier ist auf eine Zukunft, in der alles, was wir herstellen, gut gemacht ist!

— Dr. Jonathan Spitz, Gründer und CEO/CTO von GaussML

Hat Ihnen dieser Blogbeitrag gefallen?

Newsletter

Die Erfolgsgeschichten für Optimyzer über neue Technologien hinweg wachsen jeden Monat weiter. Verpassen Sie keine Möglichkeiten, die Effizienz Ihrer Produktion zu steigern!

Wenn Sie sich für unseren Newsletter anmelden, akzeptieren Sie unsere Datenschutzerklärung.

Sie können sich jederzeit abmelden.